背景

这是一家从事惯性传感器、特种电源电路、定位定向及导航系统等装备的研制与生产的高新技术企业,其产品广泛应用于航天、航空、船舶等领域。同时,该企业也广泛开展和机床工具相关的国际合作业务。

尽管客户研究的都是高精尖类的产品,但某些产品的部分工序,依然由人工来主导完成。其中,不乏一些并没有太多技术含量的工作任务,而随着市场需求的不断变化,人工成本节节攀升,客户想要通过提高产能与效率来保持竞争力,也希望让部分工位以机器人换人的方式让企业实现自动化转型升级。

痛点

客户生产的产品零件需要进行外壳打磨方可使用,该工位因需要打磨的外壳数量十分庞大,身处该工位的工作人员需要埋头不停地重复做枯燥的打磨工作,而长时间的重复工作本就是反人类的,工作人员不仅会产生生理疲劳,而且打磨出的工件质量也良莠不齐,其合格率无法保证。

而且,该产品会根据企业的订单量进行实时调整,导致需要打磨的数量也会产生波动。那么随之而来的就是,该工位的工人数量时常会出现冗余或紧缺的状态。客户考虑到用人成本与产品合格率,下定决心对该工位进行彻底的改造,让自动化设备代替人工完成该工作任务。

产线建成时间较长,随着工艺升级和用户需求增加,陆续添置了不少设备,因此产线空间局促,很难再增加新设备——尤其传统工业机器人必须安装安全围栏,因此客户将希望放在了协作机器人身上。同时,客户还提出一个要求,在进行自动化升级改造的同时,减少因新设备导入而产生的停线损失,最好能够“无缝衔接”。

解决方案

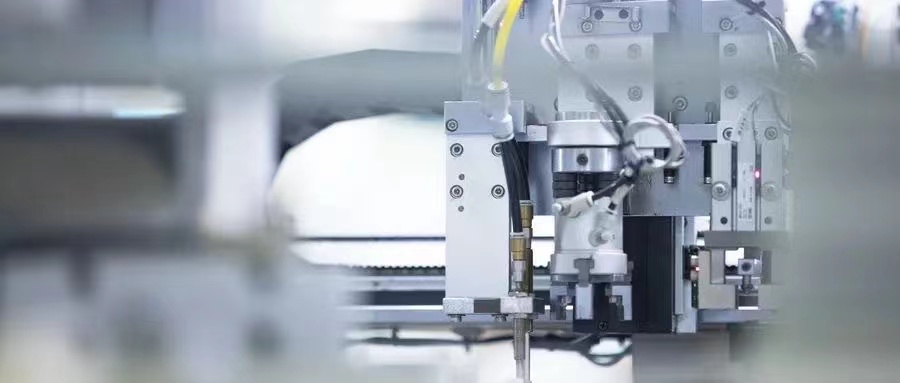

经过与集成商的讨论,客户最终选用艾利特EC66协作机器人,负载6kg,工作半径914mm,重复定位精度±0.03mm。待打磨的工件放在矩阵式料盘内,机器人末端集成两组吸盘,一组吸取,一组放置。机器人吸取一整组工件,将其放在打磨砂带上,再由限位和压紧装置施加压力,完成打磨工作。

得益于艾利特协作机器人占地面积小,易于集成与部署的产品特点,整个工作站虽然台面不大,却也集成了打磨后的吹扫和吸尘功能。项目很快进行了现场验证,整套自动化设备仅用一个工作日的时间就完成了部署。最终不但节省了客户在人力成本上的投入,还保证了工件的打磨质量,得到了客户充分的认可。

工业4.0时代来临,越来越多的企业走上自动化的道路,而由于现有条件的限制,采用传统工业机器人入驻产线并不适用于多数企业。而艾利特协作机器人因其安全、易用、灵活、高效的产品特点成为了企业自动化升级路上的好帮手,好伙伴!